プリント基板の進化と未来への展望

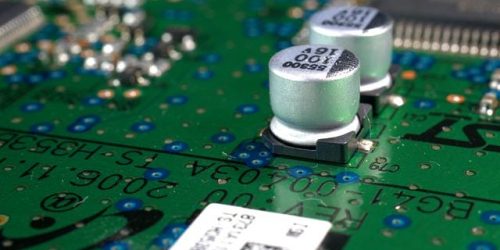

電子機器の発展とともに重要な役割を果たす部品の一つに、プリント基板がある。これは、電子部品が取り付けられた薄い板で、導体が形成されていることで、電気信号を効率的に通し、全体の回路を構成する。プリント基板の設計や製造は、電子回路の機能に直結するため、非常に重要な工程である。プリント基板は通常、絶縁基板として用いられる材料に、銅などの導体がパターン状に形成されている。代表的な基板素材には、ガラス繊維強化プラスチックや、フレキシブル基板として用いられるポリイミドがある。

これらの素材は、機械的強度や熱耐久性、電気的特性に優れているため、様々な用途で使用される。電子回路を実装する際には、プリント基板のレイアウトが極めて重要だ。レイアウト設計には、基板上に配置されるコンポーネントの位置を決定し、それらを信号と電源の経路で繋ぐ配線を設計する。この段階では、電磁干渉や信号遅延といった問題を考慮しながら進める必要があり、特に high-frequency 通信機器では慎重な設計が求められる。設計が完了すると、製造に移る。

製造プロセスは主に、基板のレイアウト図をもとに、実際に基板を作成するための工程に分かれる。最初に行うのは材料選定で、使用する基板の厚さや銅の厚さ、レジストの種類などを決め、その後、製造設備を使って基板のエッチングなどの加工に入る。エッチングは、不要な銅を取り除く工程で、化学薬品を用いて行われる。正確なパターンが基板に形成されることで、必要な経路だけが残り、電気信号が正確に流れるようになる。続いて、ボードに穴をあけたり、メッキ処理を施したりする。

この段階で、表面実装技術に使われるスルーホールへのメッキが非常に重要である。これにより、基板の両面にあるコンポーネントが信号を共有できるようになり、よりコンパクトな設計が可能になる。製造後の検査は、基板が正しく機能するかどうかを確認するために欠かせないプロセスである。目視検査や機械を用いた自動検査が行われ、生産ロットの品質を確保する。検査を通過した基板は、最終的に外部の製品に組み込まれることとなる。

このように、プリント基板の製造過程には様々な技術と深い専門知識が必要とされる。この背景にあるのは電子機器の急速な進化であり、求められる性能も日々高まっている。そのため、メーカーはより新しい技術や素材の開発を進めている。現在、環境への配慮として、リサイクル可能な素材を利用することや、有害物質を含まない材料の使用が重要視されており、各メーカーが取り組んでいる。同時に、コスト削減や生産効率の向上に向けた努力も続けられている。

これにより、プリント基板の価格は比べ物にならないほど低下し、様々なデバイスで使用されるようになった。また、デジタル技術の進化により、基板の設計自体も変わってきた。CAD(コンピュータ支援設計)ソフトウェアを使って、設計者はより迅速かつ効率的にレイアウトを作成することが可能になった。さらに、シミュレーション技術により、設計の段階で潜在的な問題を予測し、新しい回路設計を簡に行うことができるため、試作や修正のコストと時間が大幅に削減される。プリント基板は、現在でも多様な業界で利用され、多種多様な電子機器に搭載されているが、今後の技術革新に伴い、その役割はさらに進化していくと期待される。

特に、自動車産業や医療機器においては、さらなる性能が求められるため、基板の進化にも目が離せない。また、例えば IoT(Internet of Things)の普及により、様々なデバイス間での通信を可能にするための新たな回路設計が求められ、プリント基板の役割がさらに重要になってくるであろう。そのため、実際の製造業者は、これからも新しい素材や製造プロセスの開発に投資を行い、研究を続けるべきである。これが、より多くの機器が求める機能を満たすための新しいテクノロジーの実装に繋がる。最後に、プリント基板は、多くの技術的進化とともにある製品であり、その理解を深めることは、幅広い電子機器分野での技術革新を推進する鍵となる。

今後ますます重要性が増すであろうこの技術により、新しい可能性が開かれる瞬間を期待したい。プリント基板は、電子機器において重要な役割を果たす部品であり、電子回路の構成要素として不可欠である。その設計と製造は、技術の進化とともに複雑化しており、基板レイアウトの設計は特に重要である。設計者はコンポーネントの配置や信号経路を考慮し、電磁干渉や信号遅延などの課題を解決するために慎重に進める必要がある。製造プロセスには材料選定、エッチング、穴あけ、メッキなどが含まれ、各工程で精密さが求められる。

特にエッチングは、正確に銅を除去することで電気信号が適切に流れる基盤を作る。製造後には厳密な検査が行われ、品質を確保する。近年では環境への配慮が重視され、リサイクル可能な素材や有害物質を含まない材料の使用が進められている。デジタル技術の進展により、CADソフトウェアを利用して設計の効率を高め、シミュレーション技術で潜在的な問題を早期に発見することが可能になった。このような革新は試作や修正のコストと時間を削減し、より高度な回路設計を促進する。

プリント基板は自動車産業や医療機器、IoTデバイスなど、多様な分野での性能向上に寄与し、今後もその重要性は増していくと考えられる。製造業者は新素材や新プロセスの開発に投資し続け、技術革新を推進することが求められている。プリント基板に関する理解を深めることは、電子機器の未来を切り拓く鍵となるだろう。